賞味期限の安定性と包装に関する初心者用手引き

賞味期限とは、製品が望ましい状態を維持できなくなる時点のことです。 もちろん、たとえ賞味期限内であっても何らかの変化を示すことはありますが、賞味期限の定義は「製品が消費者に受け入れられなくなる時点」です。この手引きは、製品の品質と利益を最大化するために必要な包装がどのようなものであるべきかを理解するためのものです。

過剰な包装は利益を損なう

なぜ賞味期限の試験を行うのでしょうか?不十分な包装では、食品中の水分活性が時間とともに上昇または下降し、望ましくない物理的変化、水分の移動、化学的劣化、微生物の生育を引き起こします。一方、過剰包装はコストがかさみ、利益を損なう可能性があります。では、どのようにすれば、必要な包装を正確に把握できるのでしょうか。これらの課題はすべて、水分活性によってコントロールされています。水分活性の仕組みを理解すれば、賞味期限まで安全で望ましい状態を維持する製品と包装を実現することができます。過剰なコストをかける必要はありません。

水分活性とは?

賞味期限とは?

賞味期限とは、製品が望ましい状態を維持できなくなる時点のことです。 もちろん、たとえ賞味期限内であっても何らかの変化を示すことはありますが、賞味期限の定義は「製品が消費者に受け入れられなくなる時点」です。賞味期限を示す許容できない変化とは、官能特性や化学的安定性の低下、物理的特性の変化、微生物の生育、ビタミンの分解などを指します。

ステップ1:賞味期限を終了させる原因を特定する

賞味期限を決定するための最初のステップは、製品の賞味期限を終了させる原因を特定することです。賞味期限に影響を与える主な要因は3つあります。

- 微生物的特性:カビや潜在的に危険な細菌が製品内で安全でないレベルまで生育すること。

- 化学的変化:褐変、脂質の酸化、酵素反応など

- 物理的な劣化:食感の変化、固結、水分移動など

これら3つの要因は、製品の配合といった製品自体に内在するものである可能性があります。また、特に保存温度や湿度などの保存条件、あるいは包装の種類に関連した外因性の場合もあります。いずれにしても、これら3つの要因はすべて水分活性に関連しており、水分活性によってコントロールすることができます。

以下の動画で、賞味期限切れの原因を予測、防止、制御するために水分活性がどのように利用されているかをご覧ください。

この20分間のウェビナーでは水分活性の本質を凝縮してお伝えします。このセミナーで学べること:

- 水分活性とは何か

- 水分活性と水分含量との違い

- なぜ水分活性は微生物の生育を制御するのか

- 水分活性を理解することで、どのように製品内の水分をコントロールすることができるのか。

ステップ1:賞味期限を終わらせる原因を特定する

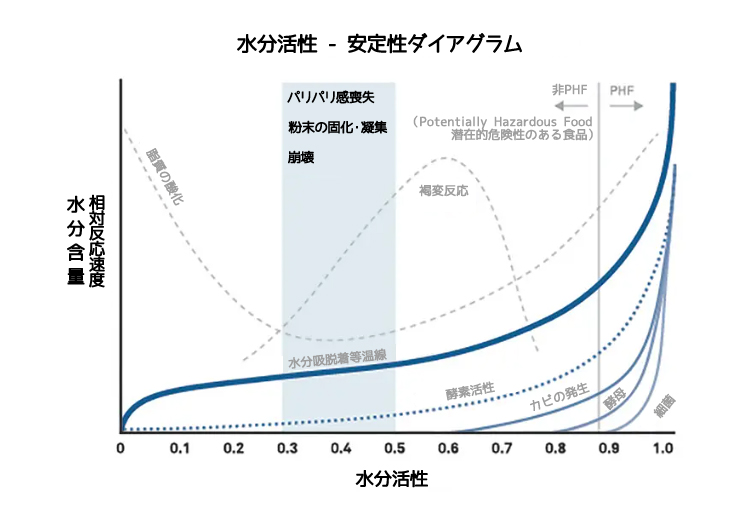

図1は水分活性と水分含量の関係を示した安定性の略図です。X軸が水分活性、Y軸が反応速度を示しています(水分含量は反応速度を加速すると見なす)。紺色の線は一般的な収着等温線です。収着等温線は、製品中の水分活性と水分含量の関係を示しています。他の線は不良モードを表しています。水分活性が高くなると、カビ、酵母菌、細菌の生育速度が指数関数的に増加することがわかります。酵素活性は0.9aw弱で大きく増加し始め、水分活性の上昇とともに増加することがわかります。しかし、脂質の酸化は違います。非常に低い水分活性では高いですが、その後、水分活性が0.3awから0.5aw程度まで上昇すると安定します。0.5aw以上では再び脂質の酸化が進み始めます。褐変反応は約0.6awでピークに達します。図 1 の青い網掛け部分は、水分活性が 0.3aw から 0.5aw の範囲になると物理的な劣化や食感の変化が起こることを示しています。つまり、パリパリ感の喪失、固結、または食品マトリックスの崩壊が起こるのです。

ステップ2:製品の臨界水分活性を見つける

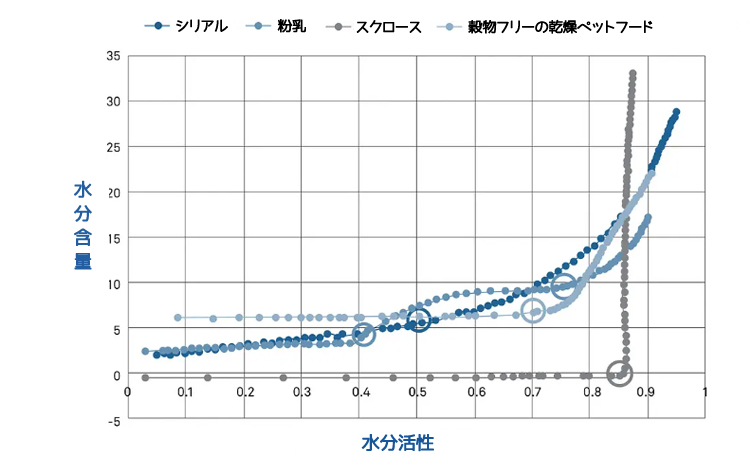

上に述べたように、製品のそれぞれの不良モードは特定の水分活性と関連しています。この水分活性を臨界水分活性(RHc)と呼びます。臨界水分活性は、製品に好ましくない変化が起こる、ちょうどその時点の水分活性です。例えば、物理的な変化は、収着特性の変化によって特定され、最終的には食感の変化をもたらします。この変化は、製品特有のある水分活性で起こり、その臨界水分活性以下では製品は最も安定した状態になります。吸湿等温線(図2)は製品のRHcを特定するのに役立ちます。

図2は、AquaLab VSA 水分吸脱着測定装置で作成した数種類の水分収着等温線のグラフです。X軸に水分活性、Y軸に水分含量をプロットしています。2番目に濃い青の線は、粉乳の臨界水分活性が約0.42awであることを示しています。なぜわかるのでしょうか?それは、0.42aw付近では水分活性の増加は小さくても、水分含量が大きく増加しているからです。固結が起こり始めるのはこのあたりからです。

興味深いことに、粉乳は0.7awから0.8awの間で再び臨界水分活性があり、ここで結晶化が始まります。シリアル(濃い青の線)の場合、臨界水分活性はおよそ0.5awです。穀物フリー乾燥ペットフードはほぼ0.7awで、原因は微生物の生育です。ペットフード会社は、製品をこの水分活性値以下に保つ必要があります。スクロースの臨界水分活性はおよそ0.85awで、わずかな水分活性の増加で、水分含量が急増します。

また、臨界水分活性は温度に依存することに留意してください。製品の温度を上げると臨界水分活性は下がります。このように、RHcと製品の保存条件(温度)を知ることは重要です。これを理解していれば、製造から保存までの間、臨界水分活性を下回るような製品の配合と包装の組み合わせを選択することができます。

ステップ3:加速賞味期限テストの実施(必要に応じて)

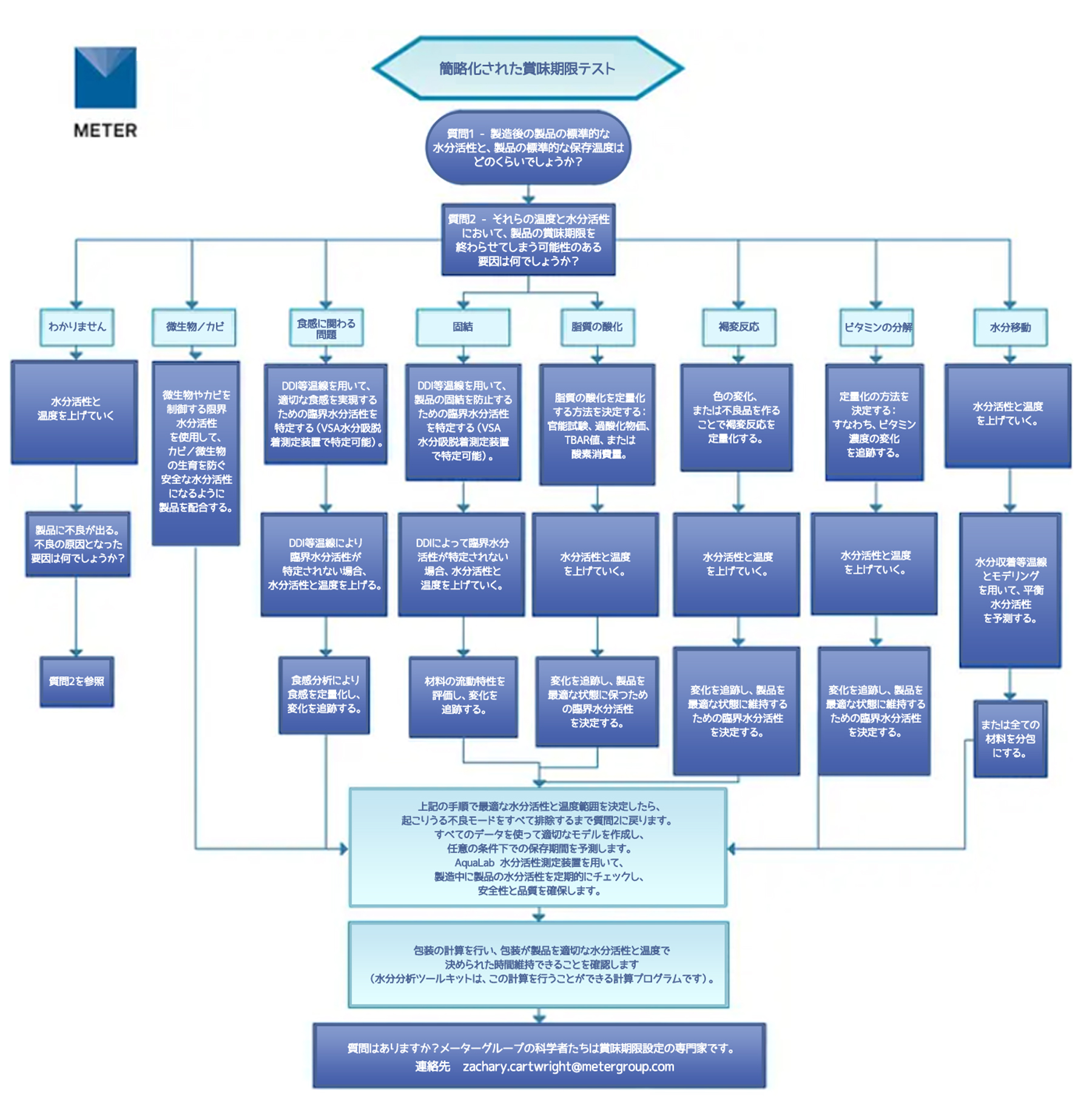

加速賞味期限テストでは、まずどの不良モードが最も可能性が高いかを特定し、その不良モードがいつ、なぜ発生するかを評価します。不良のモードは1つだけではない可能性があります。どの不良モードが最初に起こるかわからない場合は、可能性のある全ての不良モードの値を監視しなければなりません。例えば、微生物の生育が不良のモードの一つである場合、微生物の生育限界水分活性を理解する必要があります(微生物の生育限界については動画をご覧ください)。

腐敗が製品不良の原因の一つと考えられる場合は、酸化の値を測定する必要があります。食感の変化で賞味期限が切れる場合は、収着等温線が必要です (図2参照)。ビタミンの劣化についてはビタミンの値を測定することになります。色の変化はカラーイメージ(測色ともいう)を使って評価することができます。また、酵素反応は、酵素活性を見ることで評価します。このように、収集すべきデータを特定した後、加速賞味期限テストを実施して製品に最適な水分活性範囲を特定します。次の図は、最も可能性の高い不良モードを特定した後の加速賞味期限テストのプロセスがどのようなものになるか、いくつかのシナリオを示したものです。

加速賞味期限テストの実施方法

加速賞味期限テストの目的は、特定の製品に関する実証データを得ることです。これは重要なことです。市場に出ている類似の製品を見て、その賞味期限を自社の製品と比較することで賞味期限を決定する方法もありますが、自社の最終製品を使うのが理想的です。まずは製品の実際のデータを収集し、そのデータを、製品が不良となる温度依存性の臨界水分活性と関連付けながら賞味期限を決定していきます。

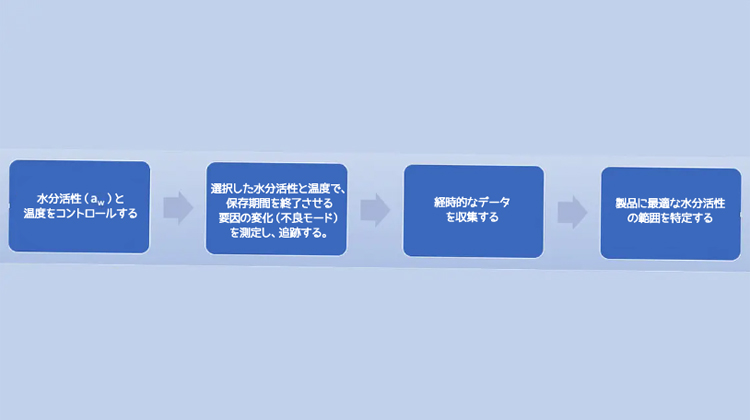

水分活性(aw)を用いて実施される、加速賞味期限テストの基本的な手順は以下の通りです。

賞味期限テストの手順:

加速テストの「加速」とは、温度と水分活性を上げることで不良モードの発生を早めることを意味します。RHcは温度が上がると低下するので、3種類の水分活性と3種類の温度を選び(合計で9つの組み合わせ)、それぞれの水分活性と温度の組み合わせで製品が好ましくない状態になるまでそのままの状態にしておき、その間、選択した不良モードの発生状況を追跡します。例えば、脂質の酸化を追跡するのであれば、消費者にとって受け入れられない酸化レベルになるまで測定を続けます。許容範囲内であったとしても、製品には何らかの変化が生じ始めているため、どこまでを許容範囲とするのかは自分で決めなければなりません。時間をかけて時間と変化量のデータを収集し、収集した時間、温度、水分活性のデータを考慮してモデル化します。このような相関関係が得られれば、賞味期限と不良モードの反応速度についてもモデル化できるようになります。

例1:乳児用粉ミルク

この手順を確認するために、メーターグループで実施した乳児用粉ミルクのテストを検証してみましょう。この研究は2017年に開催された国際会議で発表されており、「Shelf-Life International Meeting(SLIM 2017)」で確認することができます。乳児用粉ミルクは、3種類の温度(30℃、37℃、45℃)と3種類の水分活性(0.43aw、0.50aw、0.65aw)を組み合わせて、9種類のサブサンプルを設定して行われました。密閉容器に製品を入れ、飽和食塩水を注ぎ、目的の水分活性が得られるようにしました。そして、その容器を適切な温度に設定したオーブンに入れ、変化を観察しました。

乳児用粉ミルクの不良モードとして脂質の酸化を選び、酸化が許容できないレベルに達したときにチオバルビツール酸反応性物質(TBARS)を追跡して判断しました。この実験では、1kgあたり1ミリグラムのマロンジアルデヒド(MDA)を許容できないレベルと設定しました。次に、温度と水分活性の組み合わせごとに反応速度を調べました。これは、時間対TBARSの値の傾きで判断したのですが、この場合は直線的な関係になっていました。

しかし、いつも直線的な関係になるわけではありません。一次反応であれば指数関数的な関係になることもあります。しかし、私たちの実験では線形関係であったため、乳児用粉ミルクの熱水時間モデルを非常に簡単に作成することができました。(A Hygrothermal Model for Predicting Shelf Life in Infant Formula』by Brady P. Carter, Mary T. Galloway, Gaylon S. Campbell, and Shyam S. Sablani)

例2:ケールチップス

あるケールチップスメーカーは、食感の低下とカビの発生によりわずか30日で賞味期限が切れることを経験しました。30日では遠方への出荷は無理です。どうすれば賞味期限を延ばすことができるのでしょうか?

まずは、チップスが微生物生育のリスクにさらされる水分活性を見極める必要があります。文献にある微生物生育の限界水分活性(表1参照)によると、製品の水分活性を0.7aw以下に保てば、微生物の生育は見られないとされています。それ以上の水分活性ではカビが発生する危険性があります。

| 水分活性の範囲 | 一般的にこの範囲の水分活性で抑制される微生物 | 一般的にこの範囲内にある食品 |

|---|---|---|

| 0.95-1.00 | シュードモナス属(Pseudomonas)、エスケリキア属(Escherichia)、プロテウス属(Proteus)、赤痢菌(Shigella)、クレブシエラ属(Klebsiella)、ウェルシュ菌(Clostridium perfringens)、ボツリヌス菌(Clostridium botulinum)、サルモネラ属(Salmonella) | 新鮮な果物、缶詰の果物や野菜、魚など |

| 0.90-0.95 | 出芽酵母(Saccharomyces cerevisiae)、腸炎ビブリオ(Vibrio parahaemolyticus)、セラチア菌(Serratia)、ラクトバチルス(Lactobacillus)、ペディオコッカス属(Pediococcus)、セレウス菌(Bacillus cereus)、リステリア菌(Listeria monocytogenes) | 一部のチーズ(チェダーチーズ、スイスチーズ、プロヴォローネ、ミュンスターチーズ)、生ハム |

| 0.85-0.90 | 黄色ブドウ球菌(Staphylococcus aureus)、マイクロコッカス属(Micrococcus)、多くの酵母菌(Candida and Torulopsis) | サラミ、カステラ、ドライチーズ、マーガリン |

| 0.85 以上 |

潜在的な危険性を持つ食品 | |

| 0.80-0.85 | マイクロコッカス属(Micrococcus)マイコトキシン産生ペニシリウム属(Penicillium expansum、Penicillium islandicum)、一部の酵母(Saccharomyces bailii、Debaromyces hansenii) | 濃縮果汁、練乳、ほとんどのシロップ |

| 0.75-0.80 | 好塩菌(Halophilic bacteria)、マイコトキシン産生アスペルギルス属(Aspergillus niger、Aspergillus ochraceous、Aspergillus candidus、Aspergillus candidus) | ジャム、マーマレード、マジパン |

| 0.65-0.75 | 好熱性カビ(Erotium chevalieri、Erotium amstelodami、Wallemia sebi)、浸透耐性酵母(Saccharomyces bisporus) | ゼリー、糖蜜、粗糖、ナッツ類、一部のドライフルーツ |

| 0.60-0.70 | 腐敗を引き起こすカビは生育できない | |

| 0.60-0.65 | 浸透圧性酵母(Osmophilic yeasts)、耐塩性酵母(Zygosaccharomyces rouxii)、いくつかのカビ(Aspergillus enchulatus、Monascus bisporus) | 水分含量15~20%のドライフルーツ、一部のキャンディー、ハチミツ |

| 0.60 以下 |

微生物生育なし | |

| 0.50-0.60 | 微生物生育なし | 乾燥パスタ、香辛料 |

| 0.40-0.60 | 微生物生育なし | 全卵粉 |

| 0.30-0.40 | 微生物生育なし | クッキー、クラッカー、パン生地 |

| 0.20-0.30 | 微生物生育なし | 焙煎して挽いたコーヒー前、テーブルシュガー |

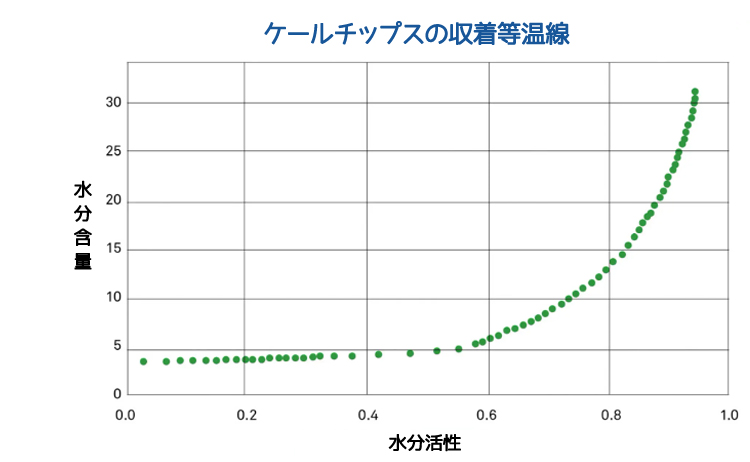

次のステップは、チップスの食感が失われる水分活性を特定することです。これを知るためには収着等温線が必要で、これによって食感の変化がいつ起こるかを正確に把握することができます(図4)。

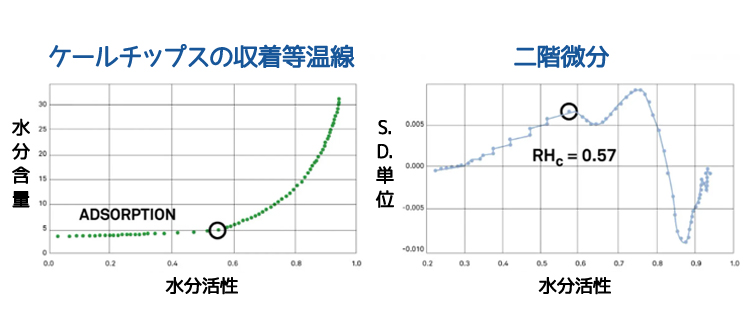

図4は、X軸を水分活性、Y軸を水分含量としたケールチップの水分収着等温線です。視覚的には、収着特性が劇的に上昇する変曲点で食感の喪失が起こっていると推測できるかもしれません。しかし、その変曲点を正確に特定するのは難しいので、最も簡単な方法は、その傾きを二階微分評価することです。二階微分評価とは、傾きを見てその傾きがいつ変化したかを判断し、水分収着の変化を特定する方法です(図5)。

図5右の二階微分では、最初のピークが臨界水分活性(RHc)になります。左の等温線と比較すると、よく相関していることがわかります。したがって、ケールチップスメーカーは、チップスを0.57aw(RHc)以下に保つことができれば、パリッとした食感を維持すると同時に微生物の生育の影響も受けなくなるのです。水分活性を正しく保つには、水分活性計「AquaLab 4TE」を使用して簡単に測定することができます(動画でその仕組みをご覧ください)。

ステップ4と5:希望する保存期間を決定し、包装を計算する

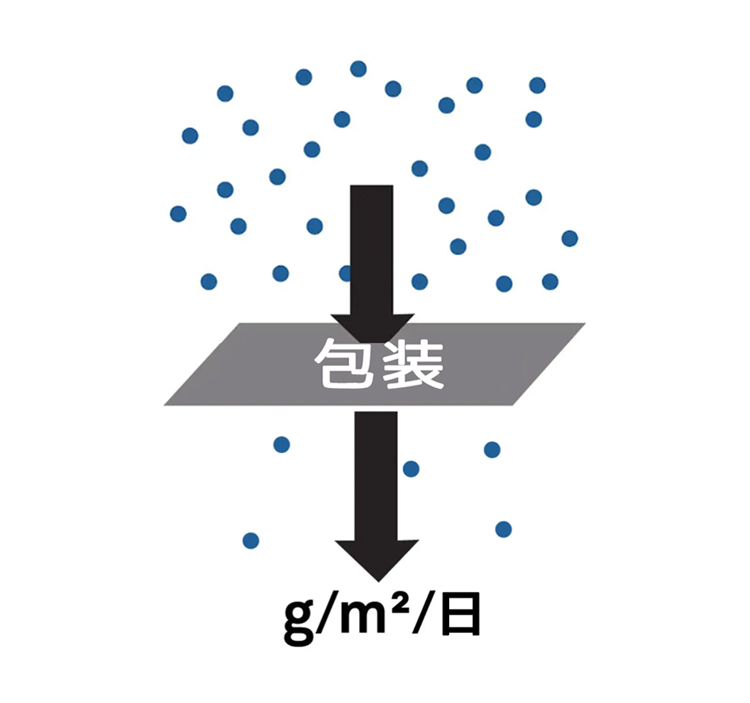

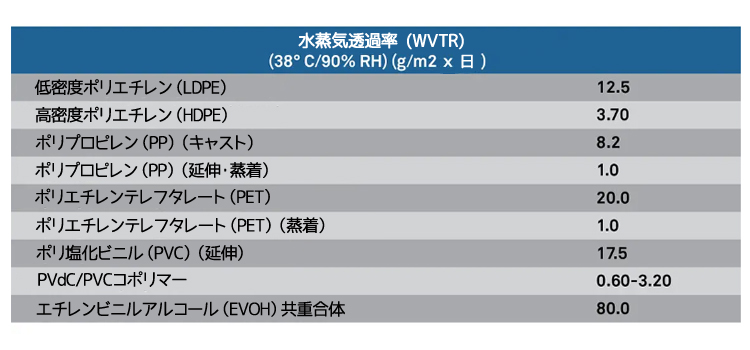

臨界水分活性を把握したら、賞味期限の計算を行います。賞味期限の計算では、いくつかの異なる要素を考慮します。最初の要因の一つは、製品の包装です。すべての包装材には水蒸気透過率があります(図6)。

どのような環境においても、空気中あるいは相対湿度(RH)中に一定量の水分が存在します。選択した包装は、その水分の一定量だけを通過させ、製品と相互作用させます。これは一般的に、1日1平方メートルあたり何グラムの水分を透過するかで測定されます。包装業者は、一定の条件下(通常、摂氏約38度、相対湿度90%)で包装のテストを行います。賞味期限の計算にはこれらの条件が関係してきます。さらに、包装の表面積(平方メートル)と包装内の製品の質量を知る必要があります。

他に必要な情報としては、製品の保存条件である温度、湿度、気圧があります。気圧は標高によって異なり、また天候によっても変化します。

最後に、製品の水分活性を知る必要があります。これには、初期水分活性と臨界水分活性が含まれます。

賞味期限の方程式を手軽に

賞味期限の計算には、この記事の説明の範囲を超えているいくつかの方程式があります(詳しくはこちらをご覧ください)。しかし、もっと簡単な方法があります。水分分析ツールキット(Moisture Analysis Toolkit)と呼ばれるソフトウェアが、これらの計算を自動的に行ってくれるのです。製品の変数を入力するだけで包装の理想的な状態を判断し、さらに分析パラメータを変化させ、最高の投資対効果をもたらす包装を見つけてくれます。以下では、ソフトウェアのスクリーンショットを使ってその仕組みをご紹介しています。

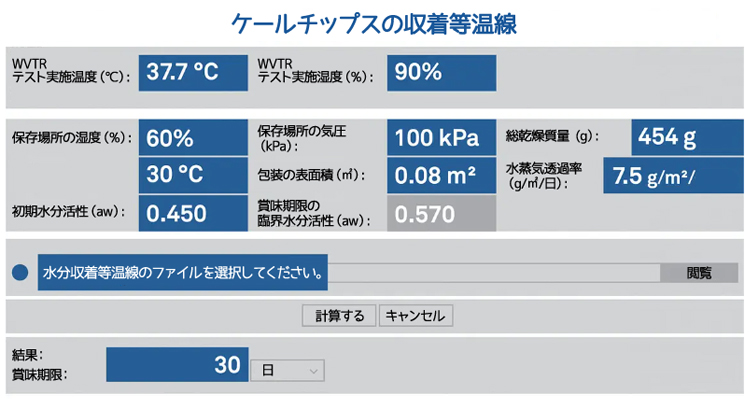

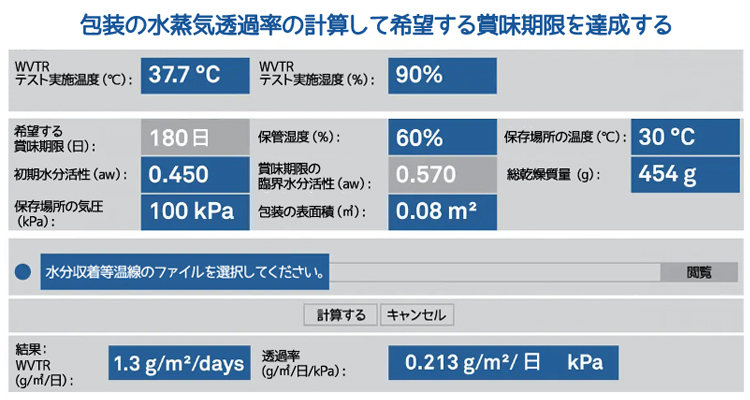

ソフトウェアは、水蒸気透過率、温度、湿度(通常、湿度90%で約38℃)を入力するよう求めてきます。次に、製品の保存条件と製品自体の情報を入力します。図7では、湿度60%、気圧100キロパスカルの場所に製品を保存しました。製品は454gで、摂氏30度の環境に保管されています。そして、包装の表面積を計算し、初期と臨界の水分活性を入力します。ソフトウェアを使用すると、以前に保存した等温線ファイルをすぐに選択できます(製品の等温線は、AquaLab VSA 水分吸脱着測定装置を使用して自動的に計算され、ソフトウェアに保存されます)。

入力後、「計算」をクリックすると、ソフトウェアが推定賞味期限(この場合は30日)を表示します。賞味期限を変更・延長したい場合は、水蒸気透過率の小さい包装を探します。

賞味期限を延ばしたい場合は、水分分析ツールキットの中でこのシナリオのために設計された別の計算機を使用することができます(図8)。

図8は、180日の賞味期限を達成するためには包装の水蒸気透過率が1.3である必要があることを示しています。この水蒸気透過率の包装が必要であることを包装業者に伝えることにより、希望の賞味期限の実現を図ります。

表2は、包装材別水蒸気透過率

ここで重要なのは、これらの水蒸気透過率は気温38℃、相対湿度90%で得られたものであるということです。しかし、異なる条件、例えば、気温30℃、相対湿度75%で計算される場合もあります。また、この表はメートル単位でありソフトウェアもそのように計算します。したがって、WVTRも24時間での1メートル平方あたりのグラム数で表示されるはずですが、インチ平方などの単位で表示されることもあります。ですから、包装材料のWVTRを入力する際には、単位が正しいかどうかを確認してください。なお、ポリプロピレンのWVTRは8.2ですが、延伸して蒸着したポリプロピレンでは、WVTRは1.0に減少します。必要となる仕様を満たさないと困りますから、どのような包装が必要かを確実に把握してください。ケールチップスを例にとると、図8は、包装のWVTRが7.5では30日間しか製品を維持できないことがわかります。しかし、WVTRが1.3の包装を選択すれば、6か月間製品を維持することができます。ただし、WVTRが低いほど包装コストが高くなるので、最適な包装を選択しなければなりません。過剰包装で無駄なコストをかけることのないように注意しましょう。

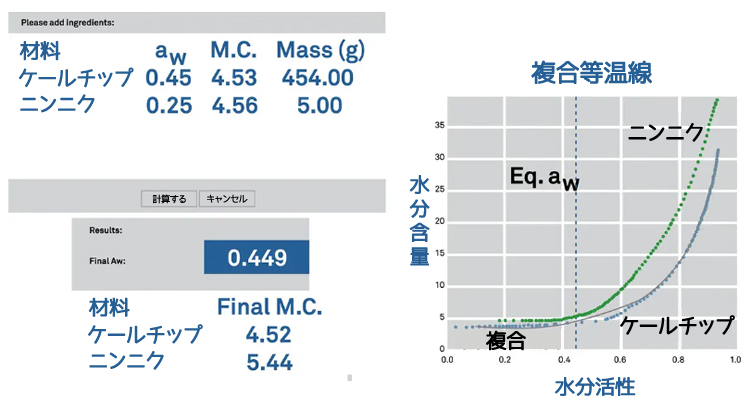

ステップ6:配合変更後の再評価

水分分析ツールキットを使用すると、材料の変更が保存期間に及ぼす影響を簡単に計算することができます。混合物やレシピの最終的な水分活性を、製品を作ることなく計算することができます。これを行うには、各材料の等温線が必要です。図9は、最終製品に調味料を加えた場合の水分活性を水分分析ツールキットがどのように予測するかを示しています。

左上には、異なる材料を入力します。左下はその結果です。1ポンドのケールチップスについて、初期の水分活性と質量を入力し、5グラムのガーリックパウダーを加えたときに水分活性がどうなるかを調べました。入力後、「計算」を押すと、混合物の最終的な水分活性が新たに表示されます。図9では、水分活性がわずかに低下しています。また、ケールチップとガーリックパウダーの最終的な水分含量も表示されます。右のグラフは、等温線がどのように組み合わされているかを示しています (ケールチップスは青い線、ニンニクは緑の線)。赤い線は結合した等温線であり、プログラムは平衡水分活性を0.449awと計算し、これが混合物の最終的な水分活性となります。

ステップ7:賞味期限予測の実証実験

上記の例は、VSAと水分分析ツールキットがいかに研究開発プロセスを加速させ、製品中の水分活性がどのように変化するかを予測することができるかを説明しています。しかし、もしあなたが実際の賞味期限テストを行っていないのであれば、予測した内容を検証する必要があります。水分分析ツールキットのソフトウェアは、パラメータを操作して素早く答えを出すことに長けていますが、これは確かに数式を使った予測です。しかし、これはあくまで数学的な方程式を用いた予測であり、配合と包装がまさに必要なものであることを証明するためには、実証実験を実施する必要があります。

なぜ賞味期限テストを行うのか?

歴史的に見て、包装と賞味期限の決定を科学に基づいて行っている食品メーカーは非常に少ないです。多くの企業は問題を回避するために過剰包装を行い、問題が発生したら変更を加えるという姿勢です。しかし、過剰包装は利益を大きく損ないます。このように、コストと品質を上手にコントロールするためには、科学的な情報を正確に把握することが重要です。おさらいですが、賞味期限と包装の決め方は以下の通りです。

- 賞味期限を終了させる要因を特定する(不良モード。 詳しくは『食品メーカーのための賞味期限完全ガイド』をご覧ください)

- 臨界水分活性(RHc)をピンポイントで特定する

- 必要に応じて、加速賞味期限テストを実施する

- 希望する賞味期限を決定する

- 適切な包装を計算する

- 配合変更後には再評価を実施する

- 実証実験により賞味期限予測の正確性を証明する